Przyjrzyjmy się szczegółom wyposażenia browaru, jest to 20HL, czyli 3 naczynie z kotłem zaciernym, zbiornikiem filtracyjnym, jacuzzi w kotle i dodatkowym zbiornikiem ciepłej wody jako kombajn.

Z tego browaru First the Brewhouse jest wysoce dopasowany do Twoich potrzeb warzenia.

Tło projektu opiera się na Plato 12-16, aby sprostać różnym procesom warzenia i piwu.Objętość robocza wynosi 20 HL na każde naczynie, ale całkowita objętość wynosi około 3200 l, w przypadku zbiornika filtrującego średnica wynosi 2000 mm. Gdy brzeczka ma 16 plato, ilość nadawy wynosi 500 kg, objętość zbiornika wynosi 80%, a złoże ziarna grubość wynosi 340 mm i nie więcej niż 350 mm, co będzie miało wpływ na szybkość filtracji i wydajność parzenia.

Kocioł do gotowania: Konstrukcja kotła opiera się na brzeczce 2320L przed gotowaniem, a objętość użytkowa wynosi 65%.Ze względu na stosunkowo wyższe stężenie brzeczki w Ameryce Północnej, podczas gotowania będzie jej dużo.Aby zapobiec przelewaniu się piany z czajnika podczas procesu gotowania, stosujemy funkcję wymuszonego obiegu, aby poprawić szybkość parowania, aby zapewnić szybkość parowania na poziomie 8-10% i poprawić intensywność wrzenia.Wymuszona cyrkulacja w kotle pomaga zwiększyć parowanie, a stan DMS i zawartość w granicach 30 PPM zmniejszy obciążenie cieplne i zapewni stabilność barwy brzeczki oraz pozwoli uniknąć reakcji Maillarda brzeczki.

2. Po drugie, niższe zużycie energii w browarze

1.2.1 System kondensatu w kotle: W kotle do gotowania zastosowano system odzyskiwania kondensatu pary, który pomoże poprawić odzysk wody i zmniejszyć zużycie wody i gazu w całym browarze.Temperatura odzyskiwania ciepłej wody około 80-85 ℃ i wydajność odzyskiwania ciepłej wody na poziomie 300 l dla każdej partii;Oznacza to, że pozwoli to zaoszczędzić 3 m3 gazu na partię przy temperaturze wody od 25 do 85 ℃.

1.2.2 Skondensowana woda z płaszcza: bardzo pomoże to w oszczędzaniu wody i gazu w generatorze pary gazowej.Tylko po to, aby zużywać mniej gazu do jego ogrzewania i zamieniać się w parę, gdy skroplona woda wraca do generatora, ponieważ temperatura skroplonej wody wynosi około 80 ℃.

1.2.3 Chłodnica brzeczki: Powierzchnia wymiennika ciepła brzeczki jest obliczana na podstawie procesu warzenia i kończy proces chłodzenia w ciągu 30 minut, a temperatura gorącej wody wynosi 85 ℃ po wymianie ciepła, wydajność wymiany ciepła przekracza 95%.Dzięki temu zapewnimy maksymalny odzysk energii i niższe koszty produkcji.

3. Wsparcie Dostosowane do różnych rodzajówpiwny

3.1 Urządzenie dodające chmiel do kotła i ustawiające chmiel na sucho automatycznie.Jak wszyscy wiemy, piwowar z Ameryki Północnej bardziej przypomina płytę grzejnąpiwem i dodaj więcej chmielu, aby dodać smaku chmielu.

3.2 Rurowy wymiennik ciepła, umożliwiający browarowi schłodzenie brzeczki przed dodaniem chmielu wirowego.Znajduje się w nim zewnętrzny rurowy wymiennik ciepła, który chłodzi brzeczkę wypływającą z powrotem do zbiornika.

4. W pełni zautomatyzowanyic warzelnia

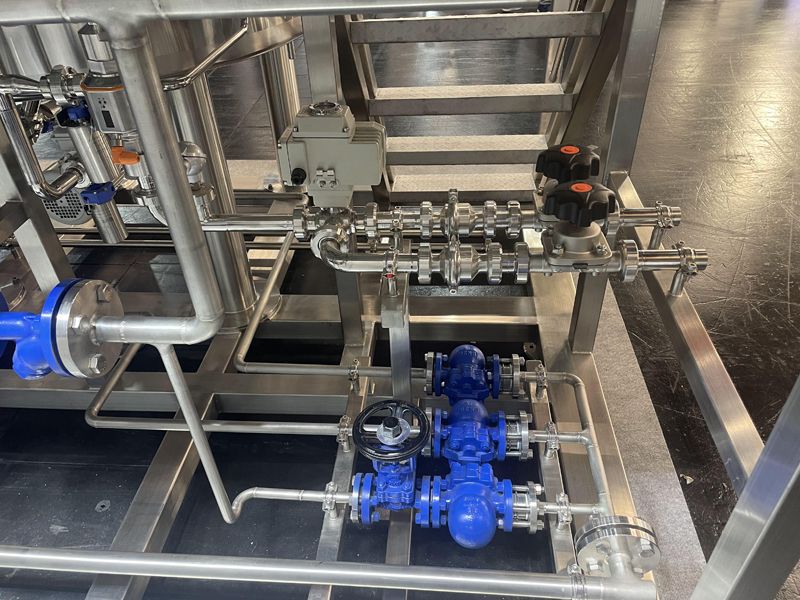

Komercyjny automatated system warzenia to zaawansowane technologicznie rozwiązanie mające na celu uproszczenie i optymalizację procesu warzenia piwa na skalę komercyjną.System parzenia połączy pracę z zaworem pneumatycznym, automatycznym zaworem regulacyjnym i przełącznikiem poziomu, aby uzyskać automatyczne działanie wlotu wody, podawania, temperatury itp., Poprawiając w ten sposób wydajność warzenia i oszczędzając pracę w browarze.

Automatyzacja tych funkcji nie tylko zapewnia wyższą jakość piwa, ale także pozwala browarom na wydajniejszą pracę, ograniczając straty i zwiększając rentowność.

Do kotła zaciernego,

1.1 Chodzi o to, aby system miał rozdrabniacz wstępny, który zwiększa wydajność, skraca pracę zacierania i prowadzi do niższego indeksu jodowego.CzDynamiczny system mieszania zapobiega gromadzeniu się przemiału i zmniejsza zapotrzebowanie energii na mieszanie.Dzięki temu łuski są chronione, a czas zacierania znacznie krótszy.Cały proces zacierania można obserwować przez estetyczny wziernik.Urządzenie jest w pełni kompatybilne z CIP.

Mieszadło 1.2 to mieszadło zoptymalizowane pod kątem przepływusystem mocowania z określonym przepływem cyrkulacyjnym w całej objętości zacieru, nawet przy niskich prędkościach.Ten zdefiniowany wzór przepływu zapewnia równomierny rozkład temperatury w zacierze, zwiększoną wydajność i ochronę łusek.

Dla zbiornika Lauter,

1.1 System grabi jest automatycznie podnoszony, a ziarno również jest automatycznie zbierane.Elastyczne wysokości załadunku przemiału i minimalne czasy zbrojenia, nasz system pozwala na elastyczną wysokość załadunku przemiału: Perfekcyjne filtrowanie jest zapewnione nie tylko przy ekstremalnie wysokim obciążeniu przemiałem, ale także przy bardzo niskim obciążeniu przemiału w przypadku lekkich piw.Dzięki temu system jest idealnym narzędziem do warzenia piwa rzemieślniczego.Ogólnie rzecz biorąc, nasz system osiąga czasy konfiguracji poniżej 10-20 minut w przypadku usuwania młóta i płukania systemu, w tym napełniania fałszywego dna.Jest to możliwe dzięki ulepszonej technologii napędu mechanizmu usuwania młóta oraz dzięki wydajnemu, oszczędzającemu wodę płukaniu fałszywego dna.

1.2 System sparowania znajduje się znacznie bliżej złoża ziarna i nie jest uszkodzony, co powoduje zmniejszenie ilości tlenu i nie wpływa na filtrowanie.

1.3 Długa sonda do precyzyjnego przenoszenia temperatury, podwójna kula czyszcząca do czyszczenia zbiornika i szklanego włazu, drabinka ułatwiająca sprawdzenie wnętrza, siatka ochronna zapewniająca bezpieczeństwo piwowara, lampa wizualna w wykonaniu przeciwwybuchowym, podłączony czujnik temperatury i przełącznik poziomu do szafki przemysłowej, aby uzyskać wersję automatyczną.

DlaStacja wodna, używamy zaworu pneumatycznego, zaworu regulacyjnego, testowania temperatury, miernika przepływu poziomu, aby automatycznie regulować temperaturę wody, przepływ i objętość wody za pomocą panelu sterowania.

DlaLinia parowawszystkie połączenia są kołnierzowe, aby zapobiec wyciekowi pary i poluzowaniu po długotrwałej pracy.Zainstalowano tu także zawór zwrotny kondensatu i zapobiegający uderzeniom wodnym w rurach.

Czas publikacji: 23 stycznia 2024 r