W ostatnim czasie niektórzy klienci nie są zdezorientowani, jak zbudować browar oraz jaki jest proces i procedura budowy browaru, teraz powiemy ci, jak go zbudować.

Część 1: Co zrobimy dla budowy browaru?

Przetwarzanie wydajności projektu

Potwierdź żądanie parzenia

Po pierwsze, potwierdzimy więcej szczegółów na temat Twojego browaru, takich jak rodzaj piwa, dzienna lub godzinna porcja browaru, plato piwa, okres fermentacji, wysokość browaru itp.

Dalej Zaproponujemy Ci zgodnie z Twoim potwierdzeniem i szczegółami.Umowę podpiszemy po uzgodnieniu warunków współpracy i ponownym potwierdzeniu propozycji, ceny, układu, procesu warzenia przed warunkami.

1.3 Prace przygotowawcze przed produkcją

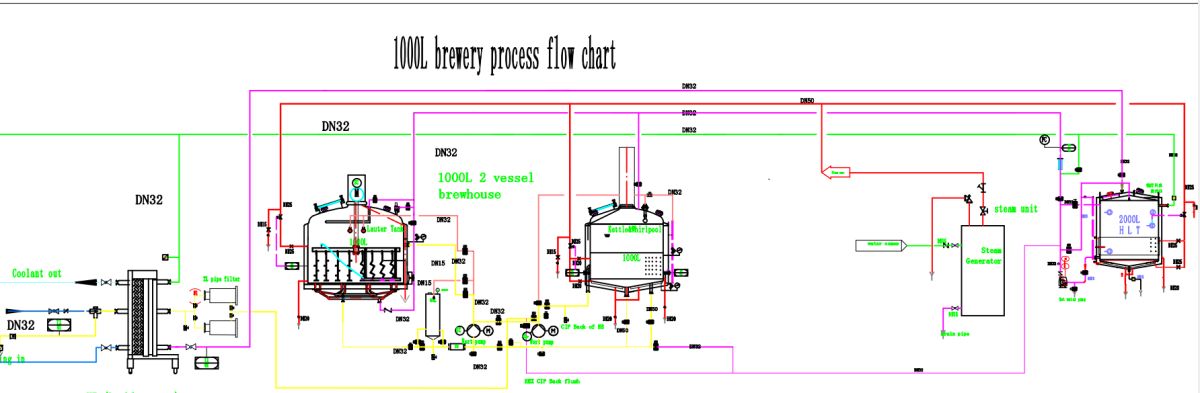

Sprawdź ponownie całą propozycję, układ, schemat blokowy i ponownie potwierdź szczegóły wyposażenia browaru.

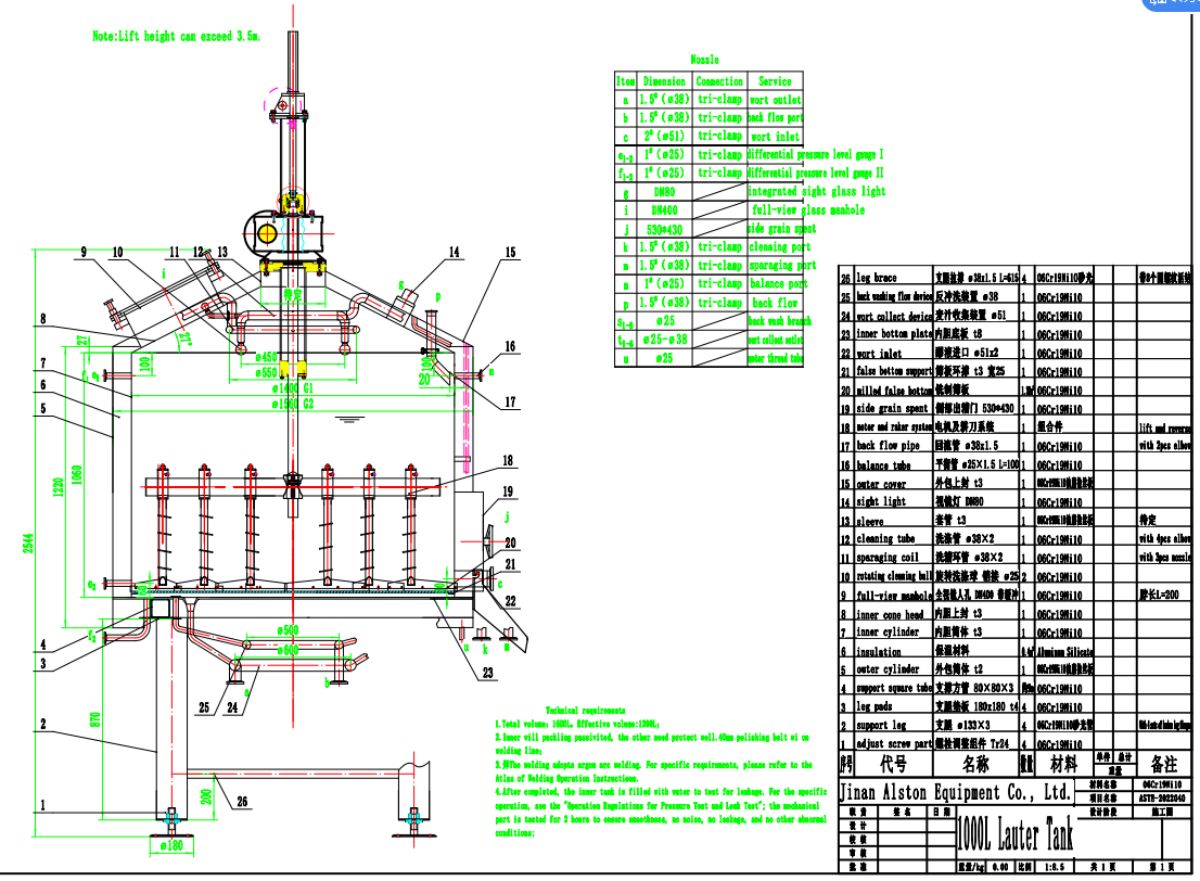

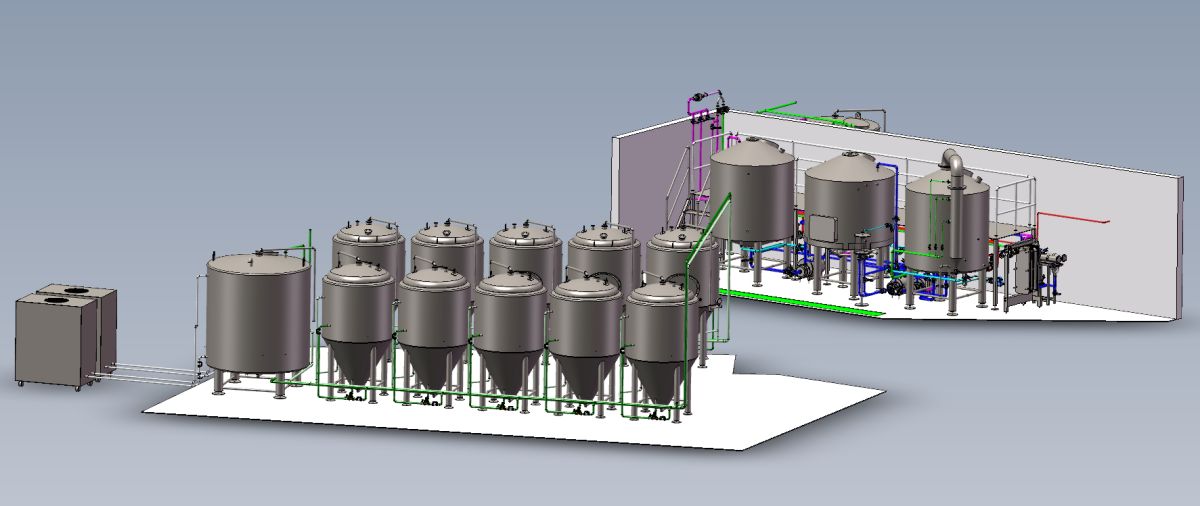

Zostanie wykonany rysunek zbiornika i model browaru 3D, który pozwoli Ci potwierdzić, zobaczysz, jak wygląda Twoje warzenie.

1.4 Przygotowanie ramateriału

Rezerwacja surowców: najpierw zarezerwujemy surowiec i głowicę zgodnie z potwierdzonym rysunkiem zbiornika, a inne akcesoria, takie jak silnik, pompa, agregaty chłodnicze, zostaną zarezerwowane, ponieważ te elementy wymagają certyfikatu UL, co zajmuje więcej czasu.

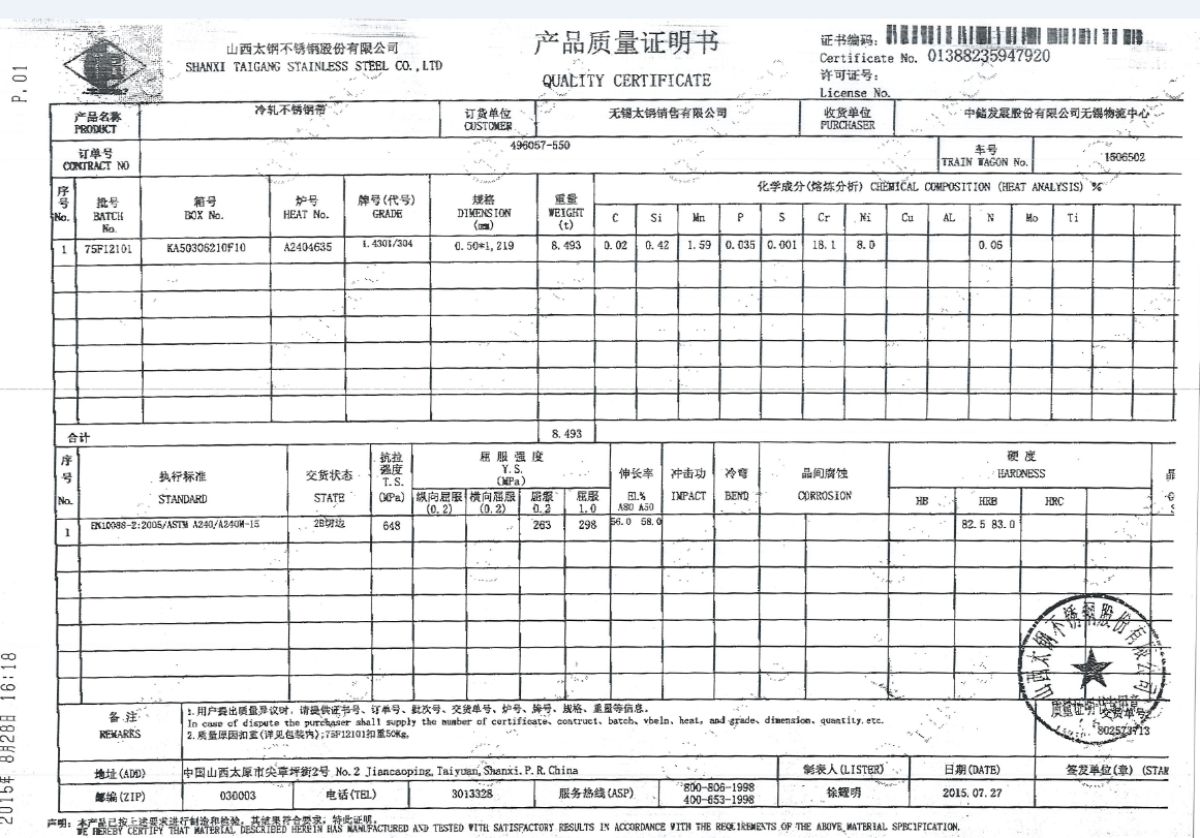

Kiedy materiał dotrze do naszej fabryki i będzie gotowy do produkcji, wyślemy Ci nasz arkusz materiału, na którym zobaczysz skład, grubość, standard itp.

(Certyfikat jakości płyty SS w celach informacyjnych.)

1.5 Rozpoczęcie produkcji

-Cięcie materiału: cięcie laserowe, dokładne cięcie, płaska krawędź bez zadziorów.

- Blacha: Obróbka blach i inne procesy zgodnie z produkcją.

-Montaż: Zespawanie stożka i cylindra, płaszcza chłodzącego z wgłębieniami, nóg i innych.

Spawanie przyjmuje sposób spawania TIG, który ma lepszą szczelność i może zmniejszyć porowatość spoiny podczas spawania zbiornika ciśnieniowego.

-Polerowanie: Powierzchnia wewnętrzna zostanie poddana polerowaniu maszynowemu, a linia spawania zostanie wypolerowana do paska dla lepszego widoku.Następnie wnętrze zbiornika zostanie poddane pasywacji uszczelniającej. Chropowatość powierzchni wewnętrznej wynosi 0,4um.

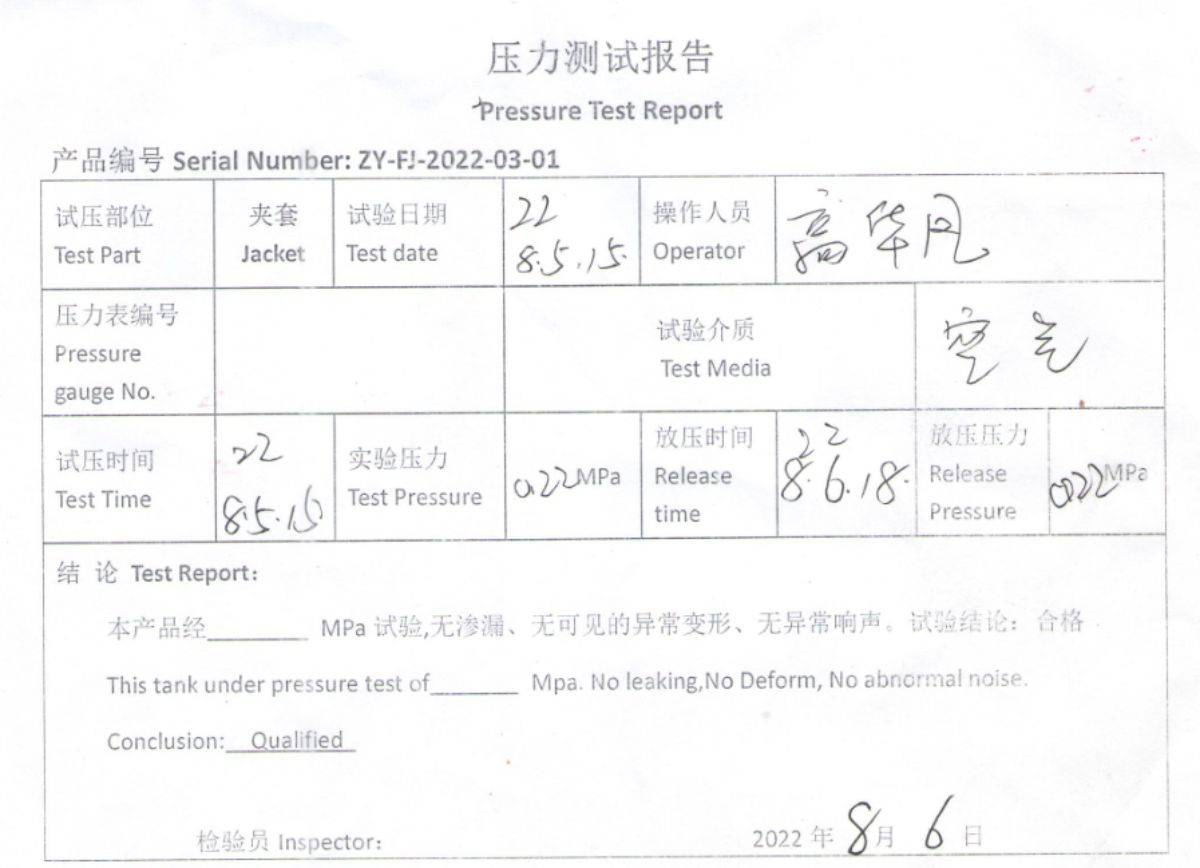

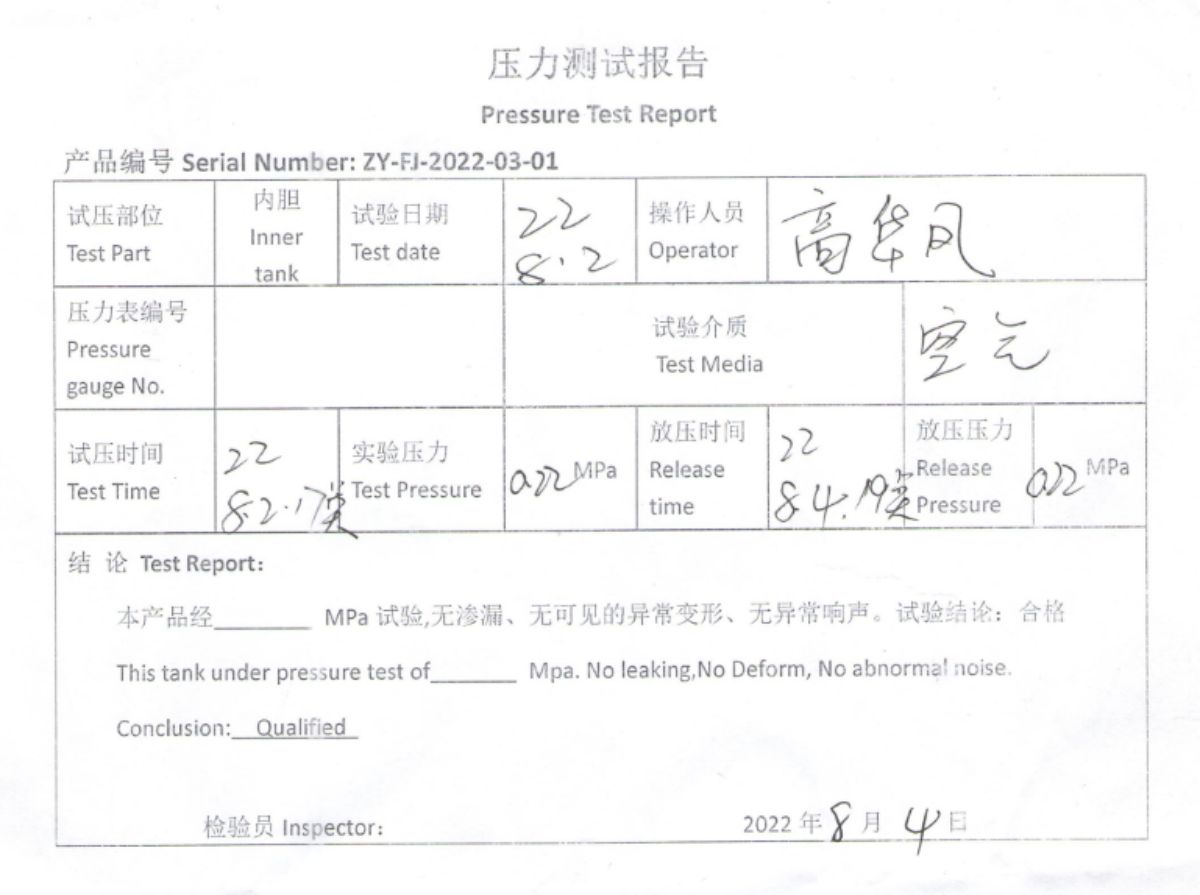

- Próba ciśnieniowa: Po zakończeniu cylinder i płaszcz są testowane hydraulicznie.Ciśnienie próbne zbiornika wewnętrznego wynosi 0,2-0,25 mpa, a ciśnienie próbne płaszcza wgłębienia wynosi 0,2 MPa.

-Kontrola produkcji: zostanie sprawdzona po zakończeniu każdego procesu i istnieje karta obiegu procesu dla następnego procesu.Po ukończeniu zbiorników nasz inspektor ostatecznie sprawdzi szczegóły i poinformuje nasz warsztat montażowy o konieczności przejścia do następnego kroku.

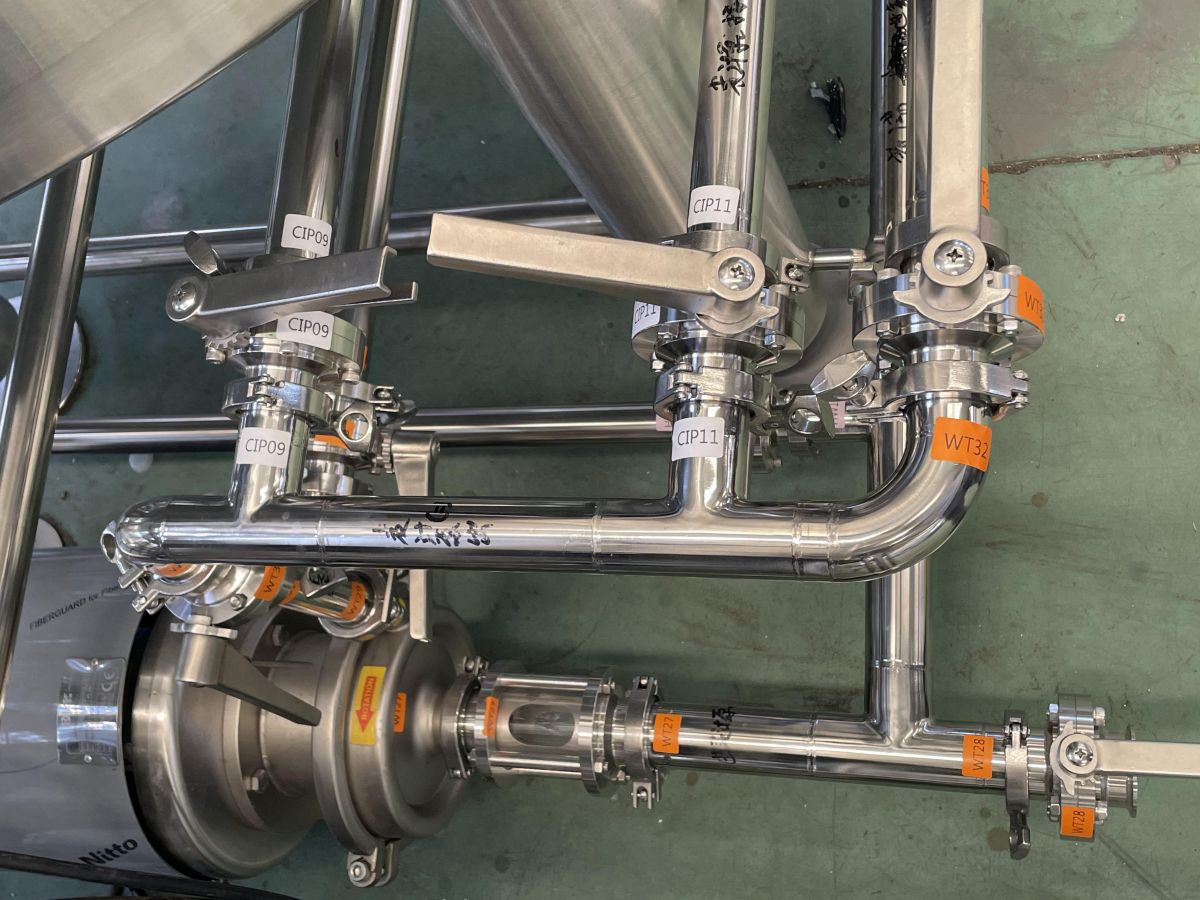

-Montaż rurociągu: Rurociągi warzelni zostaną połączone zgodnie ze schematem warzenia piwa i rozważymy rurociąg, jeśli będzie to wygodne podczas warzenia, a także wstępnie zmontowany rurociąg glikolowy zgodnie z układem.

-Debugowanie: podłączymy wodę i prąd, aby browar mógł działać w naszej fabryce.

Tutaj jest film dotyczący debugowania, który zrobiliśmy wcześniej, aby przetestować nasz system.Sprawdź to:https://www.youtube.com/watch?v=wCud-bPueu0

-Opakowanie: Po zakończeniu debugowania przykleimy etykiety do każdego połączenia i rur, aby ułatwić instalację na miejscu.I zapakuje go w folię bąbelkową i ściereczkę antykolizyjną itp.

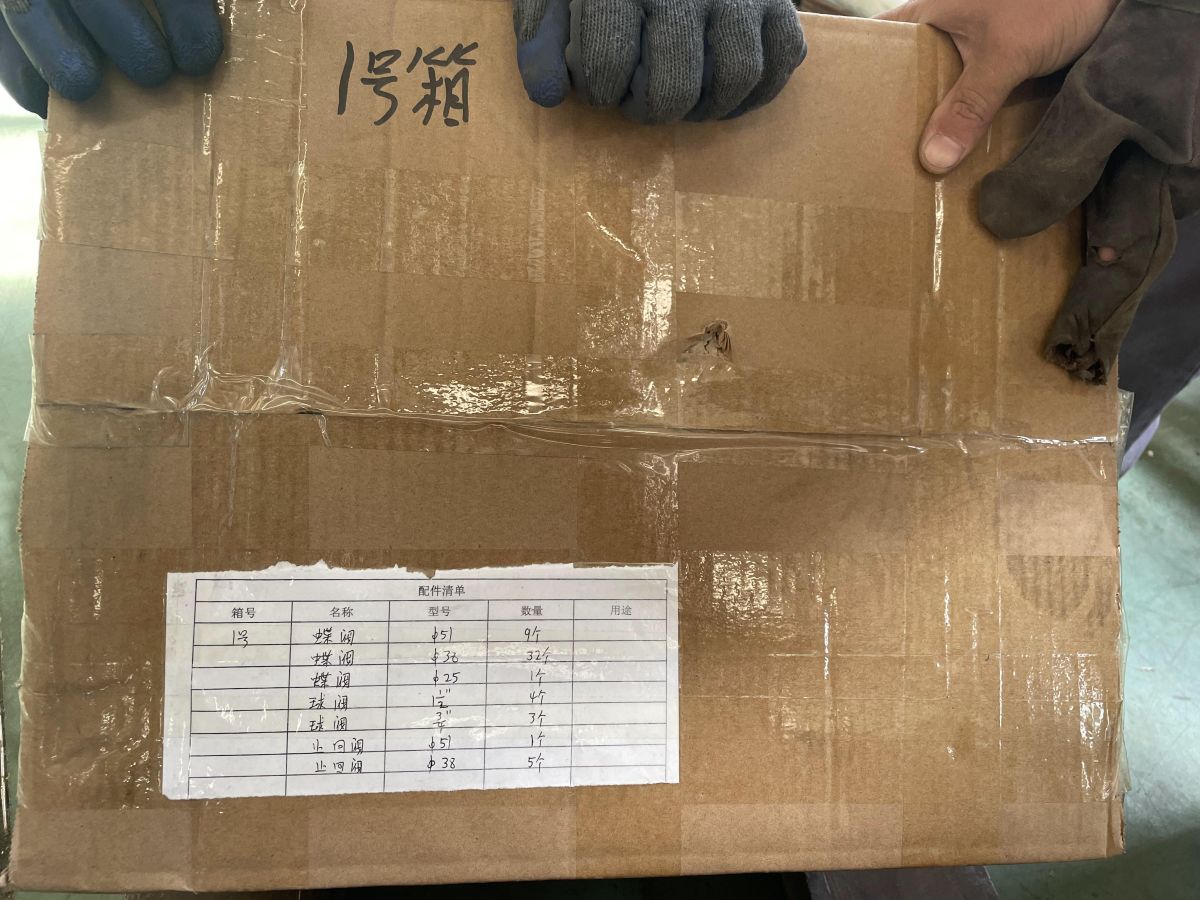

Wszystkie zawory i złączki zostaną owinięte folią, a zbiornik zostanie zapakowanyobsługiwane w zależności od wymiarów sprzętu i rozmiaru pojemnika.

-Załadunek i dostawa: Sprzęt zostanie załadowany po potwierdzeniu daty wysyłki i załadunku.Cała paczka zostanie szczegółowo opisana, jakie akcesoria znajdują się w środku i wyślemy do klienta po dostawie.

Część 2: Co zrobimy przy projektowaniu browaru?

2.1 Browar: Bardzo dopasowany do Twoich potrzeb warzenia.

Część warzelni jest najważniejszą częścią całego browaru, która jest bezpośrednio związana z jakością brzeczki i piwa.Projekt warzelni musi być dokładnie zgodny z Twoją recepturą warzenia, np. średnią gramaturą piwa/plato.Upewnij się, że proces zacierania lub filtrowania może zostać zakończony w rozsądnym czasie.

Zbiornik Lautera: Na przykład browar 1000L. Średnica zbiornika filtracyjnego wynosi 1400 mm, gdy brzeczka ma temperaturę 13,5 stopnia, ilość podawanego słodu wynosi 220 kg, wydajność wykorzystania sprzętu wynosi 75%, a grubość warstwy ziarna wynosi 290 mm;Gdy brzeczka ma 16 plato, ilość nadawy wynosi 260 kg, objętość zbiornika wynosi 80%, a grubość złoża ziarna wynosi 340 mm.Ma to na celu zapewnienie, że grubość warstwy filtracyjnej spełnia wymagania warzenia, nie wpływa na prędkość filtracji i zapewnia wydajność produkcji.Ostateczne poprawienie wydajności na jednostkę czasu skraca czas filtracji.

Kocioł do gotowania: Konstrukcja kotła opiera się na brzeczce 1360L przed gotowaniem, a objętość użytkowa wynosi 65%.Ze względu na to, że w Ameryce stężenie brzeczki jest stosunkowo wyższe, podczas gotowania będzie jej dużo.Aby zapobiec przelewaniu się piany z czajnika podczas procesu gotowania, stosujemy funkcję wymuszonego obiegu, aby poprawić szybkość parowania, aby zapewnić szybkość parowania na poziomie 8-10% i poprawić intensywność wrzenia.Wymuszona cyrkulacja w kotle pomaga zwiększyć parowanie, a stan DMS i zawartość w granicach 30 PPM zmniejszy obciążenie cieplne i zapewni stabilność barwy brzeczki oraz pozwoli uniknąć reakcji Maillarda brzeczki.

2.2 Niższe zużycie energii w browarze

System skraplacza: W kotle zastosowano system odzyskiwania kondensatu pary, który pomoże poprawić odzysk wody i zaoszczędzić zużycie wody i energii elektrycznej w całym browarze.Temperatura odzyskiwania ciepłej wody około 85 ℃ i wydajność odzyskiwania ciepłej wody na poziomie 150 litrów dla każdej partii;Oznacza to, że pozwoli zaoszczędzić 18 kW na partię wody o temperaturze od 25 do 85 ℃.

Chłodnica brzeczki: Powierzchnia wymiennika ciepła brzeczki jest obliczana na podstawie procesu warzenia i kończy proces chłodzenia w ciągu 30-40 minut, a temperatura gorącej wody wynosi 85 ℃ po wymianie heksanu, wydajność wymiany ciepła przekracza 95%.Dzięki temu zapewnimy maksymalny odzysk energii i niższe koszty produkcji.

2.3 Łatwe warzenie i ograniczenie konserwacji w procesie warzenia

Skonfigurowano podwójne sitko na wypadek, gdyby klient warzył zbyt chmielowe piwo.Dlatego dajemy dobrą gwarancję na płytowy wymiennik ciepła, który jest częścią najtrudniejszą do czyszczenia.

W przypadku jednostki glikolowej niezbędna jest pompa podwójna. Aby zapewnić dobrą gwarancję w przypadku konieczności konserwacji, każdą pompę można łatwo przełączyć, aby utrzymać ciągłość produkcji.

Skonfigurowany podwójny agregat chłodniczy, przeznaczony do tego samego celu, co pompa glikolowa.

Pompa glikolowa wykorzystywała pompę o stałym ciśnieniu i utrzymywała to samo ciśnienie w całych rurociągach glikolowych, chroniła zawór elektromagnetyczny i wydłużała żywotność.

Wszystkie te szczegóły służą bardziej stabilnej pracy w całym browarze i zapewniają dobre doświadczenia w procesie warzenia.

Część 3: Jaki jest wymagany czas przygotowania?

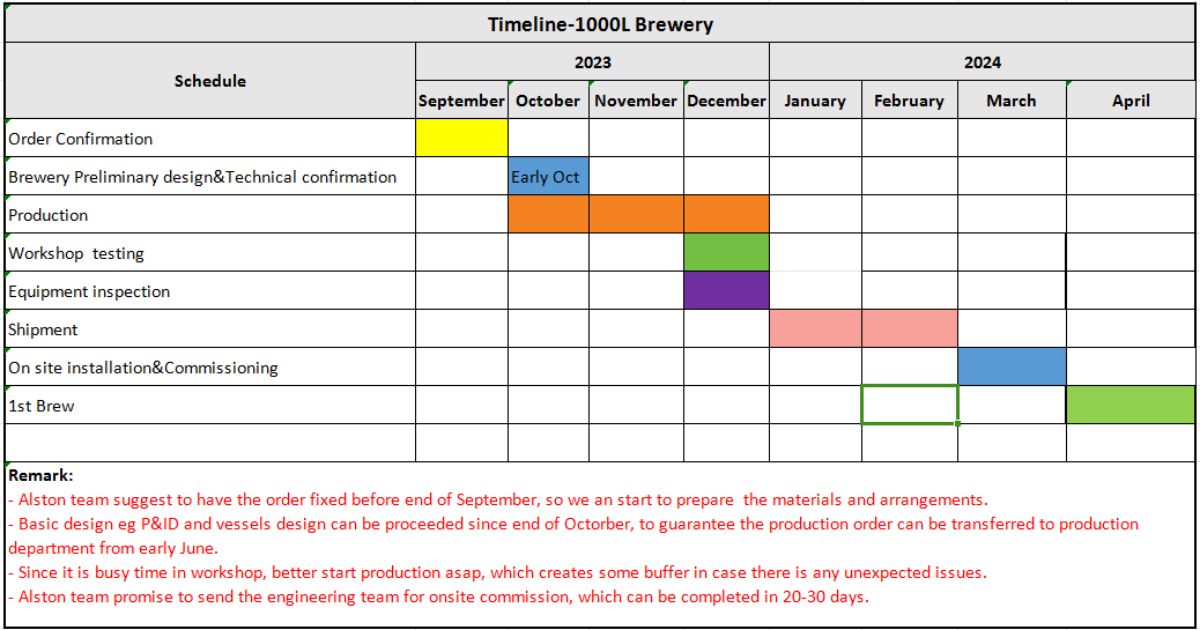

Teraz, aby wyczyścić proces zamówienia, stworzyliśmy harmonogram systemu browaru, proszę to zobaczyć.

Mamy nadzieję, że pomożemy Ci zbudować idealny browar w Twoim planowaniu.

Podsumowując, nie możemy się doczekać współpracy z Tobą już wkrótce.Dzięki tej współpracy poczujesz nasze usługi i wartość.Nie tylko powinniśmy zbudować dla Ciebie idealny browar, ale także bardziej skupiamy się na nawiązaniu długoterminowej współpracy w celu osiągnięcia sytuacji, w której obie strony wygrywają.

Dziękuję za Twój czas.

Wiwat!

Czas publikacji: 18 września 2023 r