Część 2: Co zrobimy przy projektowaniu browaru?

2.1 Browar: Bardzo dopasowany do Twoich potrzeb warzenia.

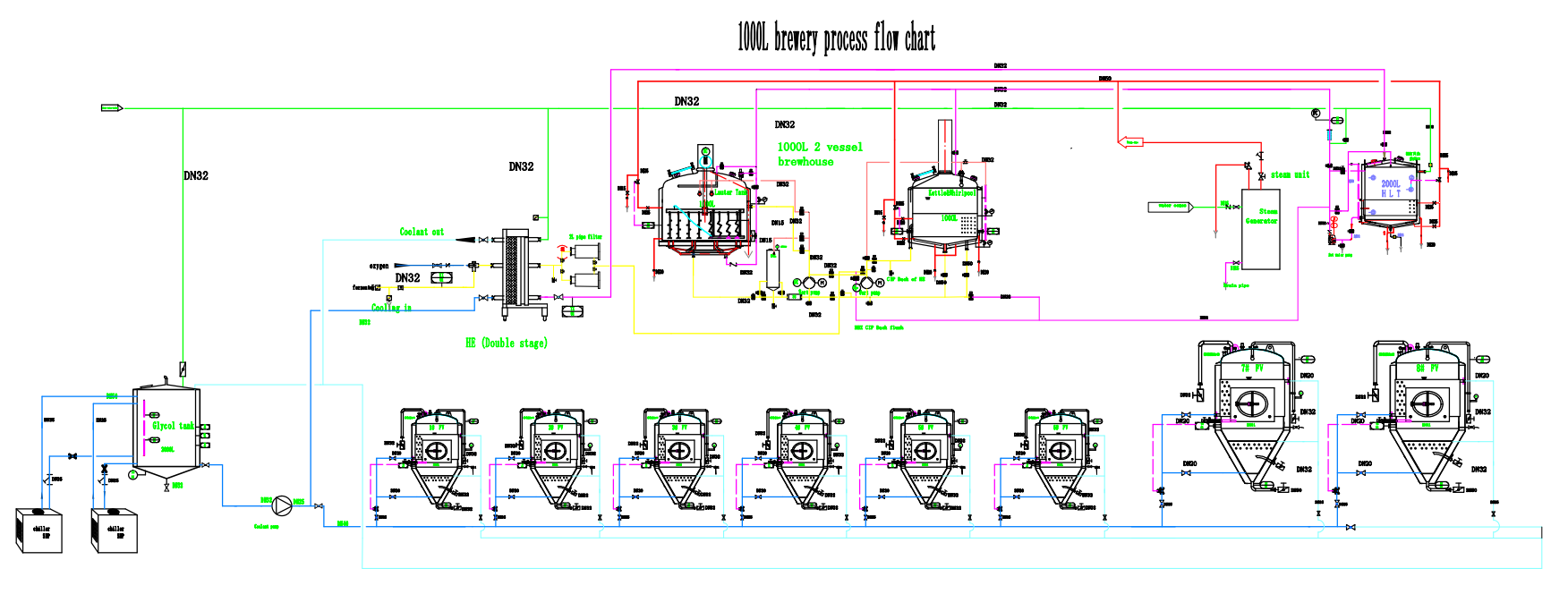

Część warzelni jest najważniejszą częścią całego browaru, która jest bezpośrednio związana z jakością brzeczki i piwa.Projekt warzelni musi być dokładnie zgodny z Twoją recepturą warzenia, np. średnią gramaturą piwa/plato.Upewnij się, że proces zacierania lub filtrowania może zostać zakończony w rozsądnym czasie.

Podobnie jak próbka systemu browarniczego 10BBL.

Zbiornik lautera: średnica zbiornika lautera wynosi 1400 mm, temperatura brzeczki wynosi 13,5 stopnia, ilość podawanego słodu wynosi 220 kg, wydajność sprzętu wynosi 75%, a grubość warstwy ziarna wynosi 290 mm;powierzchnia filtrowania wynosi 1,54 m2, a prędkość filtrowania 0,4 m/s;Szybkość otwarcia sita filtrującego wynosi 12%, a na zbiorniku filtrującym znajduje się 6 kanałów brzeczki.

Dzięki tym parametrom można mieć pewność, że czas filtracji zakończy się w ciągu 1,5 godziny, a także można uzyskać klarowną brzeczkę.

Gdy brzeczka ma 16 plato, ilość nadawy wynosi 260 kg, objętość zbiornika wynosi 80%, a grubość złoża ziarna wynosi 340 mm.Ma to na celu zapewnienie, że grubość warstwy filtracyjnej spełnia wymagania warzenia, nie wpływa na prędkość filtracji i zapewnia wydajność produkcji.Ostateczne poprawienie wydajności na jednostkę czasu skraca czas filtracji.

Kocioł do gotowania: Konstrukcja kotła opiera się na brzeczce 1360L przed gotowaniem, a objętość użytkowa wynosi 65%.Ze względu na to, że za granicą stężenie brzeczki jest relatywnie wyższe, podczas gotowania będzie jej dużo.Aby zapobiec przelewaniu się piany z czajnika podczas procesu gotowania, stosujemy funkcję wymuszonego obiegu, aby poprawić szybkość parowania, aby zapewnić szybkość parowania na poziomie 8-10% i poprawić intensywność wrzenia.Wymuszona cyrkulacja w kotle pomaga zwiększyć parowanie, a stan DMS i zawartość w granicach 30 PPM zmniejszy obciążenie cieplne i zapewni stabilność barwy brzeczki oraz pozwoli uniknąć reakcji Maillarda brzeczki.

2.2 Niższe zużycie energii w browarze

System skraplacza: W kotle zastosowano system odzyskiwania kondensatu pary, który pomoże poprawić odzysk wody i zaoszczędzić zużycie wody i energii elektrycznej w całym browarze.Temperatura odzyskiwania ciepłej wody około 85 ℃ i wydajność odzyskiwania ciepłej wody na poziomie 150 litrów dla każdej partii;Oznacza to, że pozwoli zaoszczędzić 18 kW na partię wody o temperaturze od 25 do 85 ℃.

Chłodnica brzeczki: Powierzchnia wymiennika ciepła brzeczki jest obliczana na podstawie procesu warzenia i kończy proces chłodzenia w ciągu 30-40 minut, a temperatura gorącej wody wynosi 85 ℃ po wymianie heksanu, wydajność wymiany ciepła przekracza 95%.Dzięki temu zapewnimy maksymalny odzysk energii i niższe koszty produkcji.

2.3 Łatwe warzenie i ograniczenie konserwacji w procesie warzenia

2.3.1 Konfiguracja podwójnego sitka na wypadek, gdyby klient warzył zbyt chmielowe piwo.Dlatego dajemy dobrą gwarancję na płytowy wymiennik ciepła, który jest częścią najtrudniejszą do czyszczenia.

2.3.2 W przypadku agregatu glikolowego niezbędna jest pompa podwójna. Aby zapewnić dobrą gwarancję w przypadku konieczności konserwacji, każdą pompę można łatwo przełączyć, aby utrzymać ciągłość produkcji.

2.3.3 Skonfigurowany podwójny agregat chłodniczy, przeznaczony do tego samego celu, co pompa glikolowa.

2.3.4 Pompa glikolowa wykorzystuje pompę o stałym ciśnieniu i utrzymuje to samo ciśnienie w całych rurociągach glikolowych, chroni zawór elektromagnetyczny i wydłuża żywotność.

Wszystkie te szczegóły służą bardziej stabilnej pracy w całym browarze i zapewniają dobre doświadczenia w procesie warzenia.

Czas publikacji: 25 września 2023 r